Tecnologia

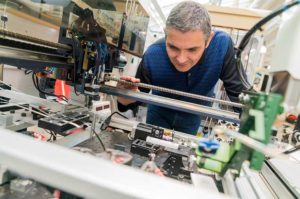

Brother lanzó la GTXpro Bulk para impresión directa de prendas y producción masiva

Tres años después del lanzamiento de la Brother GTX, Brother DTG presentó una nueva impresora directa para prendas, la GTXpro Bulk. La compañía la anuncia como nueva máquina compacta que «combina las ventajas de la GTX con un innovador sistema de tinta a granel. Además, tiene un cabezal de impresión mejorado y una amplia gama de ventajas».

Al anunciar el lanzamiento de la GTXpro Bulk, Brother señaló que el “resultado es una impresora industrial de prendas directa que ahorra espacio. Junto a esto, tiene la ventaja de un precio razonable para la producción masiva, sin sacrificar las conocidas ventajas de la GTX».

El nuevo sistema de tinta a granel «económico» es ideal para la producción de grandes cantidades, ya que el Brother Innobella Textile Ink esta disponible en envases de 2 kg y 20 kg.

“El cabezal de impresión blanco industrial recientemente desarrollado, que utiliza más boquillas que en modelos anteriores, ofrece circulación de tinta interna, lo que resulta en una reducción del desperdicio de tinta blanca. Además, al elegir el ‘modo rápido’ en la configuración de impresión, los usuarios pueden imprimir hasta un 10% más velozmente que con la GTX”, explica la empresa.

La compañía informa que el tiempo de mantenimiento también se reduce ya que ya no hay necesidad del proceso de preparación anticipada. El nuevo diseño de la tapa lleva a un 40% menos de tiempo de purga y los subtanques de color, más grandes, se rellenan durante el proceso de impresión. También hay una función de «reserva de impresión» para una mayor productividad.

Agrega que se ha incorporado una nueva tecnología de sensor en el diseño, que detecta si algún textil toca el cabezal de impresión. También detecta si la platina está demasiado baja para reducir la niebla de tinta y mantener una impresión de alta calidad. Esta función de ‘sensor bajo’ se puede desactivar si se lo considera necesario.

Según Brother DTG, «gracias a nuestros más de 15 años de experiencia en el negocio directo de la confección y, a través de intensas conversaciones con clientes y expertos, hemos logrado desarrollar una máquina de producción masiva que cumple con todos los requisitos del mercado».

————————————–

Brother / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

Curso online del INTI sobre características estructurales y de calidad de los textiles

El 9 de junio comenzará la capacitación virtual sobre Características estructurales y de calidad de los textiles. La misma estará a cargo del departamento Textil del Instituto Nacional de Tecnología Industrial INTI, de Argentina.

El 9 de junio comenzará la capacitación virtual sobre Características estructurales y de calidad de los textiles. La misma estará a cargo del departamento Textil del Instituto Nacional de Tecnología Industrial INTI, de Argentina.

El seminario tiene como objetivo brindar información para reconocer los distintos tipos de tejidos, distinguiéndolos de acuerdo a sus características de construcción. Asimismo, conocer los principales parámetros de calidad de los textiles, en relación a su construcción, propiedades de uso y defectos visibles; como adquirir los criterios para las diferentes exigencias de calidad acorde al uso final.

El curso se dicta a distancia y el intercambio con los docentes y con los demás participantes se realizará en el campus virtual del INTI, accediendo a través de cualquier equipo conectado a Internet.

La provisión de materiales es a través de la plataforma virtual, el cual estará disponible las 24 horas del día, los siete días de la semana, de modo que los participantes se conecten en el momento que les resulte más cómodo.

———————————————–

INTI Textiles / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

Gerber propone el 3DLook para costumizar prendas a distancia en la cuarentena

Gerber Technology y 3DLook (The Body Data Platform) anunciaron su integración para ofrecer -en esta época de imperiosa distancia- una cadena de producción digital, en remoto y plenamente conectada. Está pensada para pequeños confeccionistas, comercios minoristas y diseñadores.

Gerber Technology y 3DLook (The Body Data Platform) anunciaron su integración para ofrecer -en esta época de imperiosa distancia- una cadena de producción digital, en remoto y plenamente conectada. Está pensada para pequeños confeccionistas, comercios minoristas y diseñadores.

Gerber Technology y 3DLook está pensada para pequeños confeccionistas, comercios minoristas y diseñadores que, debido a la pandemia solo pueden trabajar a distancia de su cliente final.

3DLook anunció el desarrollo de una solución, de implementación rápida y sencilla, especialmente adecuada para pequeñas empresas dedicadas a la confección a medida. Estas, que durante la cuarentena solo pueden trabajar on line y que en el futuro también podrán hacerlo como alternativa al contacto directo con el cliente.

Con ella, los consumidores podrán recibir prendas personalizadas, según sus medidas y deseos, aprovechando las ventajas de una producción sobre demanda, a través de la microfactoría de Gerber. Esta ofrece la posibilidad de producir la prenda deseada por el usuario.

Ketty Pillet, vicepresidente de marketing en Gerber Technology, señaló que estan orgullosos de asociarse con 3DLook, para ofrecer a marcas y detallistas una nueva forma de colaborar digitalmente, asegura. “Los confeccionistas que quieran ofrecer a sus clientes los mejores productos necesitan asegurar de que las prendas van a caer bien a sus compradores. La Body Data Platform traduce los datos del cuerpo del cliente a datos del producto, con un estudio analítico de sus medidas del cliente, la forma de su cuerpo, la caída de las prendas, etc.”, destacó.

Según explican “los clientes solo deben tomar dos fotos de ellos mismos vestidos. Un algoritmo detecta entonces la forma y las dimensiones de su cuerpo y las renderiza en un modelo 3D con 65 medidas importantes. Usando la plataforma 3DLook, sus usuarios finales pueden verificar fácilmente cómo encajará la prenda con su cuerpo”.

La Body Data Platform, de 3DLook, ofrecida ahora por Gerber

Consideramos que esta asociación –dice Whitney Cathcart, cofundador y CEO de 3DLOOK- es el primer paso para proporcionar a marcas, fabricantes y detallistas las herramientas digitales que necesitan para montar una producción customizada que responda a las necesidades de los consumidores. Integrando nuestro widget en la solución Made For You By You, de Gerber, facilitamos la digitalización de la captura de medidas y la automatización del flujo de trabajo.

Las empresas aseguran que para muchos consumidores, la caída de una prenda es al factor más importante para decidir una compra. De acuerdo con la consultora Mintel, el 81% de los consumidores que compra una prenda que les cae bien es mucho más proclive a volver a comprar al mismo proveedor. Marcas y detallistas deben priorizar el estudio de la caída de una prenda, que no puede basarse solo en suposiciones ni en su histórico, sino en el análisis de cada cliente concreto. “La Body Data Platform proporciona las herramientas para conseguirlo”, sostienen.

El informe apunta que “gracias a la integración de 3DLook, los usuarios del Gerber Innovation Center pueden customizar prendas de acuerdo con las preferencias y medidas de cada cliente y construir un modelo virtual. Posteriormente pueden ser fabricadas a través de la microfactoría de la propia Gerber”, concluyen.

——————————————-

Pinkermoda / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

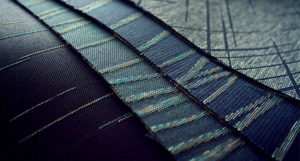

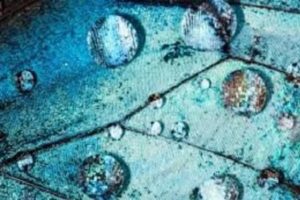

Estudian nuevos tejidos para mayor confort de la tapicería que se utiliza en automóviles

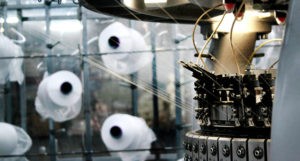

Eurecat Mataró y Grupo COPO colaboran en el marco del consorcio TexCONfiv, constituido para conseguir prototipos textiles con mejoras en su aplicación, ergonomía y confort, conductividad térmica, transpirabilidad, acústica y sostenibilidad.

La empresa Centro Tecnológico de Grupo COPO (CETEC) y la sede de Mataró del Centro Tecnológico Eurecat han empezado a ensayar la creación de nuevos tejidos para la mejora del confort de los ocupantes de los automóviles.

Lo han hecho en el marco del consorcio TexCONfiv, orientado a crear prototipos textiles con mejoras en su aplicación, ergonomía y confort, conductividad térmica, transpirabilidad, acústica y sostenibilidad.

El consorcio cuenta con un presupuesto de 593.149 euros y está liderado por CETEC, con el objetivo de avanzar en el desarrollo de nuevos tejidos para el interior del automóvil, con aplicaciones también en el nicho de mercado del sector hogar, en formatos como colchones y almohadas.

En esta línea, Eurecat y Grupo COPO han desarrollado e impreso pastas fosforescentes sobre tejidos utilizados en el interior del automóvil para conseguir altas prestaciones lumínicas en condiciones nocturnas.

La ventaja de este tipo de recubrimientos fosforescentes es que “no requieren de una electrónica adicional para que emitan luz”. Esto permite “obtener visibilidad en condiciones nocturnas sin ningún consumo energético para el vehículo”, explica la investigadora de Impresión Funcional y Dispositivos Integrados de Eurecat Marta Sanz.

Durante el primer año también se han investigado las formulaciones para una duración de fosforescencia adecuada para el confort lumínico.

Además, los parámetros de la estructura del tejido que influyen en una buena gestión del sonido para el confort acústico, así como los materiales y las estructuras más adecuadas para la transferencia térmica y la circulación del vapor de agua, en la línea del confort térmico.

En cuanto a la ergonomía, el consorcio estudia cómo incorporar en los tejidos los materiales que deben permitir una adaptación del asiento a la configuración física de cada ocupante.

Según explica el director de I+D de Grupo COPO, Arturo González, el resultado de la investigación será “un prototipo textil en el que se habrá mejorado su aplicación, ergonomía y confort, conductividad térmica, transpirabilidad, acústica y en el que se habrá optimizado su sostenibilidad”.

En palabras de la directora de Tejidos Funcionales de Eurecat, Virginia García, el proyecto cuenta con la “amplia experiencia que suman CETEC y Eurecat en el desarrollo de soluciones textiles de altas prestaciones y con requisitos muy complejos”. Esto garantiza el correcto desarrollo del proyecto y la consecución de sus objetivos identificando áreas de especialización complementarias, además de mantener como referencia “el requisito de bajo coste de fabricación que demanda el sector de la automoción”.

Para ello, CETEC aporta su conocimiento en la creación, desarrollo y producción de textiles técnicos innovadores, para diferentes aplicaciones, que van desde asientos, paneles de puertas, apoyabrazos y reposacabezas hasta techos, pilares y techos solares.

Para ello, CETEC aporta su conocimiento en la creación, desarrollo y producción de textiles técnicos innovadores, para diferentes aplicaciones, que van desde asientos, paneles de puertas, apoyabrazos y reposacabezas hasta techos, pilares y techos solares.

Por su parte, Eurecat, como agente experto en I+D+i, lidera el diseño y el desarrollo de estructuras que mejoren el confort lumínico, acústico, térmico y ergonómico de los tejidos, con la finalidad de desarrollar soluciones textiles que cubran las necesidades, no solo del sector automovilístico, sino también de los usuarios de los vehículos y de toda la cadena de valor y del tejido industrial.

El presente proyecto TexCONfiv está alineado con las prioridades establecidas en los Retos del Programa Estatal de I+D+i orientada a los Retos de la Sociedad, y más concretamente, al Reto centrado en el transporte inteligente, sostenible e integrado. El proyecto ha sido financiado a través de la convocatoria Retos de Colaboración 2017 por el Ministerio de Ciencia, Innovación y Universidades y la Agencia Estatal de Investigación y cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER).

En total, un automóvil mediano utiliza unos 22 kilos de textiles, de acuerdo con información obtenida en www.fibre2fashion.com, los cuales deben cumplir con una serie de normas de calidad y requerimientos técnicos. Adicionalmente, los textiles usados en la industria automotriz son sometidos a una serie de pruebas que miden todo tipo de resistencias físicas para poder determinar su comportamiento en las circunstancias más extremas.

A medida que ha ido evolucionando el diseño de los asientos, los tejidos que los cubren también lo han hecho. En la actualidad, los materiales que se usan para forrar la gran mayoría de los asientos son de una excelente calidad, la cual es incrementada en la medida que aumenta la gama del automóvil.

Los textiles usados en los habitáculos de los vehículos actuales están fabricados principalmente de poliéster, por su rentabilidad y fácil acceso y cumplimiento con prácticamente todos los estándares de calidad requeridos por la industria automotriz.

En este sentido, los tejidos de los asientos deben ser capaces de soportar miles de usos, bajo el sol abrasador del desierto, a temperaturas por debajo de cero y tolerar la acumulación de humedad en climas cálidos y húmedos sin dañar o deslucir la tela del asiento.

Por otra parte, casi todas las compañías utilizan tejidos que no solo inhiben el crecimiento de bacterias, sino que también mejoran la calidad del aire mediante la eliminación de olores, incluso los causados por compuestos orgánicos volátiles. Asimismo, el confort y la estética también juegan un papel muy importante.

Actualmente, se está trabajando además en textiles que puedan cambiar de color para evitar la monotonía y en tejidos con fibras sensoriales que puedan detectar el nivel de alcohol del conductor y generar un comando que impida que el vehículo se mueva. También se investiga en materiales textiles livianos que podrían reducir a más de la mitad el peso promedio actual de 22 kilos por coche.

———————————————

Pinkermoda / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

Nuevo producto de Tanatex de microencapsulación para mejorar la piel y adelgazar

Tanatex Chemicals presentó la tecnología de microencapsulación biodegradable y de base biológica en la gama Tana Care Bio. El producto Tana Care Bio-Slim es el primero en esta nueva gama de acabados Cosmeto, brindando mejores condiciones de la piel y un efecto adelgazante comprobado.

Tanatex Chemicals presentó la tecnología de microencapsulación biodegradable y de base biológica en la gama Tana Care Bio. El producto Tana Care Bio-Slim es el primero en esta nueva gama de acabados Cosmeto, brindando mejores condiciones de la piel y un efecto adelgazante comprobado.

Tanatex detalla en un informe de prensa que “ya ha tenido éxito con las micelas multicapa en la gama Tastex y las microcápsulas de PU en las gamas Bayscent y Tana Care”. Por eso sus expertos ahora han comenzado una gama con microcápsulas construidas a partir de polisacáridos naturales (azúcares) y polipéptidos (proteínas).

No solo la composición de la pared es diferente, sino también el mecanismo de liberación, explican. “En lugar del mecanismo de liberación clásico de presión mecánica seguido de estallido, estas nuevas microcápsulas están liberando gradualmente los ingredientes activos, desencadenados a través de la descomposición enzimática.”

Las enzimas en la piel -apunta Tanatex-, biodegradan las paredes de la cápsula, liberando los ingredientes activos lentamente. “La durabilidad del lavado de esta tecnología es de alrededor de 20 lavados domésticos”.

“El primer producto que se lanza en esta nueva gama Tana Care Bio es el Tana Care Bio-Slim. El efecto adelgazante se produce mediante el uso de una combinación compleja y sinérgica de ingredientes cosméticos, que tienen actividad lipolítica -trabajando en la grasa- y acción venotónica -activando la microcirculación-, además de que están mejorando la elasticidad, resistencia y rigidez de la piel. Las pruebas científicas in vitro e in vivo en un laboratorio externo mostraron una mejora significativa después de 15 y 30 días usando un producto tratado.”

“El primer producto que se lanza en esta nueva gama Tana Care Bio es el Tana Care Bio-Slim. El efecto adelgazante se produce mediante el uso de una combinación compleja y sinérgica de ingredientes cosméticos, que tienen actividad lipolítica -trabajando en la grasa- y acción venotónica -activando la microcirculación-, además de que están mejorando la elasticidad, resistencia y rigidez de la piel. Las pruebas científicas in vitro e in vivo en un laboratorio externo mostraron una mejora significativa después de 15 y 30 días usando un producto tratado.”

“Los productos químicos Tanatex Chemicals -señala la compañía- abren nuevos caminos con soluciones ultramodernas de procesamiento textil, que van desde el pretratamiento hasta el acabado”. Informa que a través de una red global de oficinas, agencias y distribuidores, apoya a sus clientes en todo el mundo, “con productos avanzados de procesamiento en húmedo de alta calidad y un alto nivel de servicio técnico y personalizado”.

Tanatex, que desde 2016 esta asociada a Transfar Chemicals, asegura que sus “productos de vanguardia se basan en las últimas tendencias y demandas de la industria actual de procesamiento de textiles y alfombras”. Indica que ofrecen “soluciones a medida”, con una forma de pensar ecológica.

————————————-

Tanatex / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

Desarrollan en Minnesota un tejido que puede cambiar de forma según la temperatura

Un grupo de científicos de la Universidad de Minnesota desarrollaron un tejido sensible a la temperatura, que se puede utilizar para hacer prendas que se ajusten al calor corporal. Los textiles se asemejan a los tejidos típicos, pero se crean utilizando materiales activos especiales, aleaciones con memoria de forma (SMA), que cambian cuando se calientan. Estos también podrían usarse para crear prendas de compresión.

La investigación fue realizada por el Laboratorio de Diseño de Materiales y Estructuras Activas de la Universidad de Minnesota (DAMSL) y el Laboratorio de Tecnología Usable (WTL). El estudio, dirigido por los estudiantes de posgrado Kevin Eschen y Rachael Granberry y los profesores Julianna Abel y Brad Holschuh, ha sido publicado en Advanced Materials Technologies.

«Este es un importante paso adelante en la creación de textiles robóticos para aplicaciones en el cuerpo», dijo Holschuh. «Es particularmente emocionante porque resuelve dos problemas importantes simultáneamente: cómo crear una actitud o movimiento utilizable, sin requerir potencia o calor significativos. Y también, cómo adaptar un textil o prenda a regiones del cuerpo que tienen formas irregulares».

Los textiles se asemejan a los tejidos típicos, excepto que se crean utilizando una categoría especial de materiales activos, conocidos como aleaciones con memoria de forma (SMA), que cambian de forma cuando se calienta.

En asociación con la NASA, los investigadores estudiaron las dimensiones únicas de una pierna humana. Posteriormente, diseñaron, fabricaron y probaron una prenda tejida a base de SMA que puede ajustarse con precisión a la topografía de una pierna.

«Esta tecnología requirió avances en múltiples escalas», dijo Julianna Abel. «En la escala de material, lo ajustamos para responder a la temperatura corporal sin potencia adicional. Estructuralmente, lo fabricamos para adaptarse perfectamente a las formas complejas del cuerpo humano. A nivel del sistema, creamos una operación que mapea el rendimiento mecánico de textiles para la anatomía humana. Cada avance es importante, pero, juntos, crean una funcionalidad que no existía antes».

Estos tejidos se pueden usar en prendas personalizadas que pueden transformarse fácilmente de holgadas a ajustadas, e incluso doblarse de formas únicas para adaptarse a regiones del cuerpo con formas irregulares. Por ejemplo, la parte posterior de la rodilla. El uso futuro podría ser la creación de prendas de compresión que inicialmente sean holgadas y fáciles de poner y que posteriormente podría encogerse, para apretar fuertemente al usuario.

Estos tejidos se pueden usar en prendas personalizadas que pueden transformarse fácilmente de holgadas a ajustadas, e incluso doblarse de formas únicas para adaptarse a regiones del cuerpo con formas irregulares. Por ejemplo, la parte posterior de la rodilla. El uso futuro podría ser la creación de prendas de compresión que inicialmente sean holgadas y fáciles de poner y que posteriormente podría encogerse, para apretar fuertemente al usuario.

«Esto crea una nueva y emocionante oportunidad para crear prendas que pueden transformarse físicamente con el tiempo, lo que tiene implicaciones significativas para aplicaciones médicas, aeroespaciales y comerciales», dijo Holschuh.

Los próximos pasos serán integrar los textiles en prendas de gran tamaño, lo que podría resolver Una variedad de problemas donde el ajuste y la conformidad con el cuerpo son importantes, como las medias de compresión de uso médico.

La investigación fue financiada a través de una beca de investigación de tecnología espacial de la NASA y MnDRIVE.

—————————————————

Ttechnical Textile / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

La universidad británica NTU busca crear un computador que sea aplicable a textiles

La Nottingham Trent University (NTU) británica está desarrollando un proyecto para poder realizar en el futuro un dispositivo que sea una computadora ‘usable’. El ATRG (Advanced Textiles Research Group), de la Escuela de Arte y Diseño de la NTU, ha recibido una ayuda de 12,3 millones de libras para trabajar en el desarrollo de lo que en el futuro puede ser el primer computador ‘wearable’ (usable) del mundo.

La apuesta fue realizada por el EPSRC (Engineering & Physical Sciences Research Council) y dicen que es el mayor aporte que hasta ahora se haya otorgado a una escuela de arte y diseño. El equipo de trabajo dispone de tres años para desarrollar un proceso manufacturero que permita incorporar el circuito electrónico de un dispositivo informático a fibras textiles (e-yarns), de una forma que resulte viable a escala industrial.

El proyecto tendrá varias etapas. Una de las primeras será el desarrollo de prototipos que puedan ser testados por empresas industriales que colaboren con el equipo. Más adelante, llegará la creación de una línea productiva que trabaje a una velocidad suficiente y que logre un costo competitivo.

El Prof. Tilak Dias, director del ATRG, comentó que este proyecto les permitirá acercarse al desarrollo de e-textiles en el mercado. “La instalación de todos los circuitos -que no serán detectables por el usuario de una prenda- nos permitirá desarrollar electrónica wearable de la talla de un ordenador. Literalmente, podría significar que una camiseta o una chaqueta podrían ser usadas como teléfono móvil.

Se busca que las prendas, sin embargo, sigan siendo totalmente normales, sin que su usuario perciba ninguna diferencia con otra que no almacene todo este equipamiento. Las prendas seguirían siendo tan lavables y llevables como cualquier otra. La única diferencia es que incorporarían electrónica avanzada.

Se busca que las prendas, sin embargo, sigan siendo totalmente normales, sin que su usuario perciba ninguna diferencia con otra que no almacene todo este equipamiento. Las prendas seguirían siendo tan lavables y llevables como cualquier otra. La única diferencia es que incorporarían electrónica avanzada.

El Dr Theodore Hughes-Riley, que también forma parte del equipo, destacó que desde hace años desarrollan conceptos de gran calidad. “Probablemente este proyecto nos permitirá pasar de los prototipos a la cadena de producción. Por primera vez, empresas privadas podrán plantearse de forma realista la producción masiva de textiles con funciones electrónicas que cambien la vida de sus usuarios”, pronosticó.

Will Hurley, otro de los profesionales, indicó que los e-hilados podrán revolucionar la industria textil y a los sectores industriales que los usan. De hecho, podrán usarse en múltiples sectores: la medicina, la defensa, la técnica aeroespacial, el deporte de competición, la automoción, la moda, etc. Y, podría agregarse, el espionaje.

Los profesionales aseguran que el desarrollo de esta tecnología ofrecerá a Gran Bretaña una ventaja competitiva en un mercado que pronto será global. Aunque todavía quedan muchas etapas por avanzar, se trata de un desarrollo muy relevante que transformará la ciencia ficción en realidad cotidiana.

———————————————

Pinker Moda / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

La NASA premia desarrollos en nanotecnología para usar en los trajes de astronautas

El innovador textil Nanobionic fue uno de los 10 finalistas seleccionados por la NASA en su foro iTech en Nuevo México, EE. UU. Los tecnólogos en jefe de la agencia espacial redujeron las tecnologías que se cree que potencialmente plantean soluciones para los astronautas.

En el evento, celebrado del 7 al 8 de octubre, se establecieron cuatro categorías cuando los jueces buscaron evaluar el alcance de la innovación en varios campos. Estos incluyen: densidad de almacenamiento de energía, tecnologías de bajo consumo, avances médicos y protección, mitigación y hardware de radiación.

Dicho esto, se estableció una categoría de cinco que mostraba lo que los organizadores llamaron innovaciones de «factor x»; esto, proporcionando una plataforma para tecnologías que no se ajustaban a lo mencionado anteriormente, «pero que podrían afectar significativamente la exploración espacial».

La tecnología de recubrimiento de Nanobionic transfiere el calor corporal a los rayos infrarrojos lejanos (FIR), que pueden ser absorbidos por el cuerpo. Se sabe que FIR estimula el flujo sanguíneo, ayuda a la recuperación, reduce los radicales libres y el estrés oxidativo a nivel celular.

La tecnología, que está determinada por la FDA, se ha utilizado previamente en textiles para el hogar y en interiores de automóviles, y la compañía dijo que su mezcla de minerales cumple con cualquier tela.

Nanobionic ha recibido hasta la fecha 12 premios internacionales a la innovación, con el reconocimiento de la NASA como el último en una larga lista.

«Estamos muy honrados y honrados de haber sido seleccionados por NASA iTech como uno de los 10 mejores finalistas, y de estar entre las innovaciones increíbles que podrían afectar significativamente la exploración espacial», dijo George Psipsikas, fundador y CEO de Nanobionic.

————————————–

T-EVO / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

Dos empresas de Finlandia crearon un tejido reciclando desechos agrícolas del trigo

Las empresas Fortum y Spinnova de Finlandia presentaron las primeras prendas de paja, es decir, ropa elaborada a base de desechos agrícolas. Este es el resultado del proyecto conjunto entre Fortum y Spinnova, orientado a la producción de fibra textil altamente sostenible. Una alternativa sumamente conveniente para los países trigueros porque de ser un desperdicio, se convierte en un subproducto agrícola y en materia prima industrial de bajísimo costo.

Fortum es una compañía energética, que trabaja en nuevas opciones de negocio basadas en la economía circular. Por su parte, Spinnova es una empresa de tecnología de fibra sostenible. En este caso se han unido apara presentar el primer prototipo de un producto hecho con paja de trigo.

Fortum y Spinnova lanzaron las primeras prendas hechas a base de desechos agrícolas (paja de trigo) a nivel mundial. Esta novedad se presentó en el marco de la conferencia de sostenibilidad Textile Exchange, celebrada del 15 al 17 de octubre en Canadá. Las piezas que se exhibieron fueron una camiseta de punto, una chaqueta y una falda de tejido sobre urdimbre de algodón orgánico.

Otra particularidad del prototipo es su bajísimo impacto ambiental, tanto en el proceso de extracción como en el procesamiento y la fabricación de la materia prima. Además, está todo verificado por el análisis de ciclo de vida (LCA).

Heli Antila, vicepresidenta de soluciones bio-based en Fortum, aseguró que están “muy emocionados de presentar este textil revolucionario. Hoy en día, la paja de trigo se desecha o se quema en los campos, por lo que usarla en aplicaciones textiles abre enormes posibilidades a nivel mundial. Esta cooperación es un paso hacia la estrategia de Fortum, orientada a brindar soluciones inteligentes para avanzar hacia la sostenibilidad”.

La directora ejecutiva de Spinnova, Janne Poranen, también celebró los avances. “Estamos muy orgullosos de este logro colaborativo. Ha sido un proceso muy rápido desde las primeras pruebas hasta la obtención de los tejidos. Esto demuestra que la fibra hecha a base de paja de trigo puede convertirse en un material sostenible importante”.

Las partes anunciaron su asociación a principios de este año, después de haber probado varias biomasas. La paja se procesó primero con una tecnología de fraccionamiento altamente sostenible, desarrollada por Chempolis Oy, compañía asociada de Fortum.

Las partes anunciaron su asociación a principios de este año, después de haber probado varias biomasas. La paja se procesó primero con una tecnología de fraccionamiento altamente sostenible, desarrollada por Chempolis Oy, compañía asociada de Fortum.

La tecnología de Spinnova, actualmente en una fase piloto, convierte la celulosa microfibrilada (MFC) directamente en fibra a través de un proceso mecánico, sin ningún proceso químico de disolución o nocivo. Las fibras de las prendas hechas a base de paja se produjeron en las instalaciones piloto de Spinnova en Finlandia. Esto que también significa que la tecnología de Spinnova se puede aplicar a varias biomasas sin requerir un mayor desarrollo tecnológico.

Fortum y Spinnova planean establecer una producción sostenible de fibra en las futuras biorrefinerías de Fortum. Estas utilizarán biomasas residuales, como los deshechos agrícolas. La biomasa se procesará en materiales para bioproductos de origen lignocelulósico, así como productos celulósicos.

Las refinerías se basarán en tecnología de fraccionamiento, lo que permitirá la utilización de paja de trigo con un uso altamente eficiente de los recursos y un impacto ambiental significativamente menor en comparación con otras tecnologías de procesamiento.

——————————————–

Pinker Moda / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

Presentan ropa que no sólo no se mancha, sino que se limpia sola sin agua ni jabón

Crece el número de compañías se enfocan en desarrollar materiales que ayuden a reducir el uso de agua en el lavado de ropa, en pos de cuidar los recursos del planeta. Ya sea mediante tejidos repelentes a las manchas o telas auto-higienizantes, reproduciendo formas de la naturaleza, estas prendas de vanguardia pronto estarán en nuestros guardarropas.

Crece el número de compañías se enfocan en desarrollar materiales que ayuden a reducir el uso de agua en el lavado de ropa, en pos de cuidar los recursos del planeta. Ya sea mediante tejidos repelentes a las manchas o telas auto-higienizantes, reproduciendo formas de la naturaleza, estas prendas de vanguardia pronto estarán en nuestros guardarropas.

Los primeros pasos lo dieron firmas como la californiana Odo Denim – Jeans & Apparel, que se especializó en jeans que al repeler las manchas, no se ensucian. Luego llegaron propuestas de nuevas compañías dirigidas por personas preocupadas por el medioambiente y capaces de crear remeras, camisas, vestidos, zapatillas y hasta calzoncillos de lana que pueden prescindir en gran medida del lavado.

Lograr este objetivo no sólo sería un punto de inflexión en la evolución de la industria textil, sino que cambiaría los hábitos de todos los seres humanos en sociedad. Pero el objetivo más importante de esta época es el ahorro de agua y el consiguiente tratamiento de efluentes.

La idea de poder usar la misma remera, jean, o hasta incluso ropa interior durante días, semanas o incluso meses sin tener que mediar lavado puede sonar descabellado y sobre todo antihigiénico. Sin embargo, lo cierto es que las investigaciones sobre nuevos tejidos con menos necesidades de limpieza se multiplicaron en los últimos años.

La idea de poder usar la misma remera, jean, o hasta incluso ropa interior durante días, semanas o incluso meses sin tener que mediar lavado puede sonar descabellado y sobre todo antihigiénico. Sin embargo, lo cierto es que las investigaciones sobre nuevos tejidos con menos necesidades de limpieza se multiplicaron en los últimos años.

“Los productos comienzan a ser una realidad pero ahora lo difícil va a ser convencer a los usuarios de que no hace falta lavar tanto”. Esto lo explica Mac Bishop, creador de la firma Wool & Prince, que propone vestidos limpios aún tras 100 días de uso. «sólo quienes prueben estas prendas y vean por sí mismos que funcionan, podrán entender que demasiadas veces abusamos de las lavadoras»

Petar Jovancic, investigador de la unidad de tejidos funcionales de Eurecat explicó que «con la aplicación de nanotecnología en textil se han logrado avances, basados en la imitación de las propiedades o estructuras de escala nanométrica que hallamos en la naturaleza».

«El problema llega en el momento en que ese sudor se absorbe en la ropa porque es cuando comienza a atraer a las bacterias provocando el mal olor». En concreto, los estudios más prometedores son los que giran en torno al concepto de la ropa que se autolava. Estos estan centrados «en conseguir las propiedades de hidrofobicidad (repeler el agua) y superhidrofobicidad (repeler el agua y los aceites) con una estructura que sea capaz de autolimpiarse, tal como hacen la hoja de loto o la piel de melocotón», añade Jovancic. Es decir que el objetivo es crear ropa que no se manche y ropa que se autolave.

Otra de las vías que se está investigando es la de tratamientos de tejidos con la incorporación de nanopartículas de cobre y de plata en fibras que reaccionan ante la luz solar y actúan como si fuesen cloro, deshaciendo las bacterias que causan el mal olor y las manchas comunes.

También hay estudios que se centran en el uso del dióxido de titanio, un producto químico conocido por ser un «excelente catalizador en la degradación de contaminantes orgánicos». Con este acabado, los tejidos limpian las manchas y eliminan los malos olores solo con exponerse a la luz solar.

El investigador de la unidad de tejidos funcionales de Eurecat reconoce que todavía hay un buen trecho para recorrer y que los productos de este tipo que ya han salido al mercado todavía están muy lejos de conseguir lo que ha logrado la naturaleza. Es decir, que todavía falta mucho por igualar esta capacidad de autolimpieza que presentan por ejemplo las hojas de loto, porque «que en los productos textiles esa virtud se pierde con el uso».

Sin embargo hay firmas que van entrando con sus propuestas y consiguiendo incluso una repercusión internacional mayor de la esperada. Es el caso de Wool & Prince que su fundador Mac Bishop cree que todavía encajará más cuando los consumidores entiendan por fin que «sudar en sí mismo es limpio.

El problema llega en el momento en que ese sudor se absorbe en la ropa porque es cuando comienza a atraer a las bacterias provocando el mal olor». Por eso la clave es encontrar materiales que rechacen el sudor. Según Bishop, «en cuanto la gente prueba las prendas ya tenemos media batalla ganada, porque comprueban que el sudor no las ensucia».

—————————————

iProUP / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|