Tecnologia

Archroma presentó químicos innovadores para mejorar el color y respetar el ambiente

La empresa especializada en productos químicos Archroma presentó en China Interdye 2016 sus soluciones para mejorar los colores, el desempeño y la sostenibilidad en la industria textil. Esta feria tuvo lugar en Shanghai, entre el 13 y 15 de abril pasado.

La empresa especializada en productos químicos Archroma presentó en China Interdye 2016 sus soluciones para mejorar los colores, el desempeño y la sostenibilidad en la industria textil. Esta feria tuvo lugar en Shanghai, entre el 13 y 15 de abril pasado.

Archroma destacó en un comunicado su “compromiso de largo plazo con la sostenibilidad e innovación” y aseguró que los nuevos productos aportan “soluciones que combinan el desempeño, la optimización de costos y la producción textil responsable”.

Entre las soluciones que Archroma presentó para mejorar los colores se cuentan las tinturas Optisul® C, la tecnología Advanced Denim y la fórmula Vibrant Foron® SWF.

Según la empresa las tinturas Optisul® C fueron diseñadas para que los productores de indumentaria casual expandan sus posibilidades de colores, con una nueva gama de seis tinturas. La tecnología Advanced Denim permite reducir hasta 92% el consumo de agua y la creación de desechos, elimina hasta 63% la generación habitual de desechos de algodón y ahora hasta 30% de los costos de energía. Vibrant Foron® SWF cubre toda la gama de los tonos que están de moda y cumple con los estándares ecológicos más frecuentes de la industria textil.

Según la empresa las tinturas Optisul® C fueron diseñadas para que los productores de indumentaria casual expandan sus posibilidades de colores, con una nueva gama de seis tinturas. La tecnología Advanced Denim permite reducir hasta 92% el consumo de agua y la creación de desechos, elimina hasta 63% la generación habitual de desechos de algodón y ahora hasta 30% de los costos de energía. Vibrant Foron® SWF cubre toda la gama de los tonos que están de moda y cumple con los estándares ecológicos más frecuentes de la industria textil.

Archroma también presentó una serie de soluciones innovadoras que combinan un mejor desempeño con un menor impacto en los recursos ambientales.

Fixapret® Resin WFF es un sistema de terminado con cero formaldehído agregado. Su terminado antiarrugas ofrece un gran desempeño y beneficios como fuerza, flexibilidad y resistencia a la abrasión. SmartRepel® Hydro es una solución que mantiene al algodón, polyester y poliamidas secos mientras reduce el impacto ambiental. Esta tecnología ofrece impermeabilidad durable y no está basada en fluorinas, señalan.

En el área de sostenibilidad mejorada, Archroma presentó la herramienta de cálculo de sostenibilidad ONE WAY, un servicio que desarrolló tras dos años de investigación. La empresa explicó que esta herramienta ofrece a las empresas la posibilidad de elegir productos químicos y soluciones ambientales de forma rápida, medible y confiable.

Con el fin de mejorar a este sistema, Archroma agregó a One Way su portfolio de químicos y tinturas que cumplen con “ZDHC MRSL”. Bajo estas sigla se conoce a la lista de sustancias restringidas para la producción (MRSL) que presenta el grupo Cero Descarga de Químicos Peligrosos (ZDHC).

Keith Parton, gerente de Colorantes y Especialidades Textiles de la empresa expresó que “en Archroma estamos continuamente desafiando el status quo con la profunda convicción de que podemos lograr que nuestra industria sea más sostenible. Y lo hacemos con la fuerte base de la experiencia construida en más de 120 años”, definió.

————————————————————————————————————————————

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

Reunión del proyecto Betitex que investiga en textiles con efecto repelente/insecticida

Los socios del consorcio del proyecto de investigación BETITEX celebraron una reunión en Milán. El objetivo de este equipo es obtener materiales textiles capaces de proveer protección frente a chinches y garrapatas, artrópodos de importancia médica y veterinaria en todo el mundo.

BETITEX es un proyecto de investigación y desarrollo que se inició el 1 de noviembre de 2013, con una duración de 36 meses. Está cofinanciado con fondos del 7º Programa Marco de la Unión Europea y tiene un presupuesto de € 1.560.604.

El objetivo de BETITEX es obtener materiales textiles capaces de proveer protección frente a chinches y garrapatas, artrópodos de importancia médica y veterinaria en todo el mundo. Se espera obtener una elevada durabilidad del efecto repelente/insecticida.

Durante la reunión, los socios del Proyecto discutieron los resultados obtenidos hasta la fecha y la planificación de las tareas a desarrollar durante los próximos 6 meses.

BETITEX tiene un total de 8 Work Packages (WP) que se ejecutarán durante 36 meses por un consorcio de 11 socios: 4 asociaciones empresariales textiles: Institut Industrial de Terrassa (Gremi Tèxtil de Terrassa) como coordinador y ATEVAL, ambos de España, CLUTEX de la República Checa y TEXCLUBTEC de Italia; 3 centros tecnológicos: INOTEX de la República Checa y LEITAT (miembro de Tecnio) y TECNALIA, ambos españoles y 4 empresas: GEM’INNOV de Francia, La Industrial Algodonera de España, NILKA de Turquía y Silk&Progress de la República Checa.

El WP1 finalizó en abril de 2014 con la selección de los biocidas y los materiales textiles a utilizar durante las tareas de investigación y desarrollo. El WP2 finalizó en enero de 2015 con un estudio sobre las diferentes metodologías para aplicar los biocidas a los textiles. Actualmente, se están llevando a cabo el WP3 y WP4. En el WP3, se está realizando un estudio y definición de la metodología para ensayar los tejidos con efecto anti chinches y anti garrapatas. En el WP4, los socios involucrados están tratando y ensayando la capacidad de los materiales textiles para proporcionar el efecto repelente o insecticida.

En diciembre empezará el WP5, que tiene como objetivo estudiar la durabilidad del efecto insecticida y repelente de los tejidos tratados. En este WP el efecto se medirá después de varios ciclos de lavado y se realizará una caracterización de los tejidos para definir si el tejido óptimo obtenido es capaz de proporcionar efecto repelente/insecticida sin reducir las características propias del mismo.

El Institut Industrial de Terrassa es una asociación sin ánimo de lucro, creada en el año 1873. Actualmente cuenta con más de 120 empresas asociadas, mayoritariamente PYMES ubicadas en la comarca del Vallès Occidental, de toda la cadena de valor del sector textil: hilatura, tejeduría de calada y punto y telas no tejidas, acabados y confección.

Actualmente, colabora mediante diferentes acciones y programas con varias entidades y organismos que dan servicio al sector desde diferentes ámbitos, ya sea a nivel comarcal, provincial o autonómico.

Es miembro fundador del clúster de textiles técnicos de Catalunya, la Agrupació d’Empreses Innovadores Tèxtils y miembro de FITEXLAN (Federación Nacional de la Industria Textil Lanera) y de la Confederación de la Industria Textil – TEXFOR, por lo que se enmarca también dentro del Consejo Intertextil Español (CIE). Además, forma parte de la entidad empresaria catalana CECOT, que aglutina diversos gremios de distintos sectores, con más de 5.000 asociados.

Se puede obtener más información del proyecto en la página www.betitex.eu

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

Invista presenta la tecnología Lycra Hybrid destinada a “perfeccionar el punto denim”

Invista anunció el lanzamiento de la tecnología Lycra Hybrid, creada para “perfeccionar el punto denim”. La empresa afirma que logra esto con una combinación entre comodidad, flexibilidad, aspecto y rendimiento. Las estas telas combinan lo mejor de ambos mundos, la comodidad y la flexibilidad del punto con el aspecto y el rendimiento del material tejido.

Según Jean Hegedus, Directora Global de Invista para Denim, “lo que distingue a esta tecnología Lycra Hybrid del punto denim actual es que las telas híbridas integran un carácter y una textura de denim auténtico, que prácticamente no se ensancha ni se encoge y además ofrece una gran elasticidad”.

La ejecutiva asegura que “estas telas pueden prepararse para ser utilizadas en una gran variedad de prendas distintas, adaptándose así a las distintas necesidades de las consumidoras”.

Basándose en numerosas pruebas realizadas con modelos y en las pruebas de desgaste propias de Invista, se han segmentado las telas Lycra Hybrid en tres categorías diferentes, cada una de las cuales presenta unos niveles de rendimiento propios.

La empresa enumera: las telas de denim de uso diario que cumplen con los estándares de Invista y que pueden llevar la marca Lycra; las que cumplen con los estándares de la tecnología de moldeado de Invista y que optan a llevar la marca Lycra Beauty y las telas que cumplen con los estándares de ropa deportiva de Invista y que optan a llevar la marca Lycra Sport.

“Los jeans Lycra Beauty, presentados el año pasado con denim tejido, ayudan a moldear el cuerpo de la mujer con una gran comodidad”, explican. “Ahora ese mismo concepto se incorpora al sector de los tejidos de punto denim. Invista ha empleado una vez más pruebas de desgaste y la tecnología de escaneado corporal para cuantificar el elevado nivel de comodidad y la capacidad modeladora que pueden ofrecer estas telas”.

La marca Lycra Sport, que anteriormente sólo se centraba en el segmento de ropa deportiva, abre sus puertas al denim para utilizarlo en sus prendas de uso diario. “Estamos muy entusiasmados con la incorporación de las telas Lycra Sport al mercado del denim”, afirma Hegedus. “Gracias a nuestras pruebas podemos identificar el nivel adecuado de elasticidad, fuerza y recuperación para garantizar la comodidad, la libertad de movimientos y el rendimiento de una prenda deportiva”.

Invista empezó a trabajar en la nueva tecnología hace varios años, cuando observó que las telas de alta durabilidad tenían un papel cada vez más importante en el sector del denim. Las telas emplean un diseño específico, pendiente de patente, para conseguir el carácter y la textura del denim tradicional, pero con una mayor elasticidad y flexibilidad.

Otra función exclusiva de la tecnología es que la tela puede prepararse para darle el nivel de elasticidad deseado. “Hemos conseguido fabricar telas con el 100% de elasticidad en una dirección y más del 50% en la otra, con un ensanchamiento inferior al 5%”, comenta Tianyi Liao, investigador de Invista e inventor de la tecnología.

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

Archroma habla sobre los nuevos productos que va a presentar en ITMA 2015

La empresa global de productos químicos Archroma adelantó algunas de las novedades que presentará en ITMA 2015. Anunció sus productos abarcarán “tecnologías innovadoras especialmente diseñadas para que sus clientes superen los desafíos que se presentan en cada paso de la cadena productiva”.

La empresa global de productos químicos Archroma adelantó algunas de las novedades que presentará en ITMA 2015. Anunció sus productos abarcarán “tecnologías innovadoras especialmente diseñadas para que sus clientes superen los desafíos que se presentan en cada paso de la cadena productiva”.

En un comunicado de prensa, la compañía reafirmó su compromiso con la sustentabilidad y la innovación. Bajo el logo “Colores mejorados. Desempeño mejorado. Sustentabilidad mejorada”, Archroma presentará soluciones que asegura que combinan el buen desempeño, la optimización de costos y la responsabilidad en la producción textil.

En el segmento de “Colores mejorados”, Archroma introducirá las nuevas soluciones llamadas EarthColors y Inkpresso. EarthColors es una colección de tinturas creadas a partir de desechos de la agricultura, como cáscaras de almendra y hojas de romero. Esta materia prima puede ser usada para proveer colores como rojo, marrón y verde en el denim y en la indumentaria casual.

Inkpresso es un sistema que para Archroma marca un cambio profundo en el mercado de la impresión digital de textiles. La empresa recalca que este producto reúne beneficios que hasta ahora no se podían lograr en la impresión de inyección a tinta: flexibilidad de producción, un gran espectro de colores y la posibilidad de una huella de color individual, entre otros.

En “Desempeño mejorado”, Archroma ofrecerá nuevos procesos y químicos funcionales que son innovadores y amigables con el medio ambiente. Estas soluciones combinan desempeño con seguridad y bajo impacto en los recursos naturales. En ITMA se destacarán SmartRepel Hydro y las soluciones de formaldehido «cero agregado”.

SmartRepel Hydro es una protección amigable con la naturaleza que mantiene secos al algodón, poliéster y poliamidas. Esta tecnología ofrece una durable repelencia al agua y no se basa en fluorinas. Además, Archroma presentará en ITMA una propuesta que combina Fixapret® Resin WFF, un sistema de terminado sin hierro de formaldehido «cero agregado” y Helizarin® EcoSafe, un sistema de impresión de formaldehido «cero agregado”.

Archroma explica que con Fixapret® Resin WFF y Helizarin® EcoSafe, los consumidores pueden obtener productos terminados que se ven bien mientras cuidan los recursos naturales y se logra un efecto suave sobre la piel.

En el segmento “Sostenibilidad mejorada”, la compañía presentará One Way, una gama de productos que lanzó en 2012 tras dos años de investigación y desarrollo. La empresa explica que One Way logra unir la ecología con la economía. Esta herramienta permite elegir productos químicos y proteger recursos de manera rápida, medible y confiable.

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

Una empresa japonesa hizo un material para prendas que mide ritmos biológicos

El fabricante textil japonés Toyobo ha desarrollado un material que aplicado en la parte interna de la ropa puede medir ritmos biológicos como la frecuencia cardíaca, la respiratoria y la sudoración.

El fabricante textil japonés Toyobo ha desarrollado un material que aplicado en la parte interna de la ropa puede medir ritmos biológicos como la frecuencia cardíaca, la respiratoria y la sudoración.

El denominado «cocomi» es un material macilento altamente conductivo que se coloca entre capas de resina a modo de circuito, según explica la compañía en un comunicado.

La parte que toca la piel recibe señales eléctricas de los músculos apenas perceptibles y envía los datos a un teléfono inteligente u otro dispositivo similar que muestra la información.

La compañía planea utilizar el material en prendas de deporte gracias a sus altas propiedades elásticas y a lo fino que es (unos 0,3 milímetros de grosor). El material también podría encontrar usos en campos como la medicina.

Lograr esta elasticidad fue un «reto» para Toyobo, ya que los materiales conductores convencionales no son elásticos y carecen de precisión dada su incapacidad de «seguir adecuadamente el movimiento del cuerpo».

«Es posible conocer el estado fisiológico y psicológico de una persona a través datos recogidos por el dispositivo conociendo, por ejemplo, el grado de relajación o somnolencia de un individuo», explicó el fabricante.

La compañía indicó que el material «cocomi» también puede aplicarse a otras superficies que no sean ropa.

Toyobo, que decidió invertir en este campo debido al «creciente interés que generan los dispositivos de medición de información biológica para vestir», planea comercializar el material en 2017 de forma conjunta con otras empresas del sector textil y de diversas áreas.

Durante ese año, la compañía prevé unas ventas de unos 200 millones de yenes (1,47 millones de euros/1,65 millones de dólares).

El fabricante textil Toray y la compañía telefónica nipona NTT presentaron el pasado año una propuesta similar, un tejido para elaborar prendas capaces de tomar el pulso y medir otras constantes vitales.

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

Tonello presentó un nuevo equipo de tratamiento láser

La empresa italiana Tonello S.R.L. desarrolló un equipo de tratamiento láser que habilita nuevas formar de poner color al denim y a otras telas. Multicolour Laser fue desarrollado tras años de investigaciones que finalmente abrieron la posibilidad de aprovechar una resina especial mediante tecnologías sustentables.

|

|

Las pruebas se realizaron con distintos tipos de materiales, como algodón, cuero y telas sin costura. En cada uno de ellos se usaron diferentes terminados y tinturas.

La resina usada se aplica de manera homogénea en la indumentaria a través de la tecnología Kit Batik, que asegura una buena penetración en el material y una menor generación de desechos del producto usado. La maquinaria Laser de Tonello logra que la impresión quede fijada a la tela en forma permanente.

Este proceso permite crear colores y efectos de contraste en cualquier tipo de tela, y ayuda a aprovechar mejor a la tecnología Kit Batik, de forma que se generen tonos de colores sorprendentes en la indumentaria.

Flavio Tonello, director de Tonello, expresó que “Multicolour Laser es una verdadera revolución para el mercado del láser usado en terminaciones porque cambia completamente el concepto del mismo láser. Hasta ahora solo se usaba para quitar el color o cortar la tela. Gracias a las investigaciones, ahora podemos poner color en las prendas usando el láser, logrando resultados nunca antes vistos”.

Para celebrar el desarrollo, Tonello creó una colección llamada Prism, que muestra todo los efectos que se pueden lograr con la nueva tecnología.

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

Se difundieron los temas del congreso de fibras químicas que se realizará en Dornbirn

El Comité científico del 54º Dornbirn Man-Made Fibers Congress (Dornbirn-MFC), ha hecho público el programa definitivo de la próxima edición, que se celebrará los días 16 a 18 de septiembre en la ciudad austríaca de Dornbirn. Este es el principal congreso a nivel mundial en el ámbito de las fibras químicas y se celebra anualmente.

El Comité científico del 54º Dornbirn Man-Made Fibers Congress (Dornbirn-MFC), ha hecho público el programa definitivo de la próxima edición, que se celebrará los días 16 a 18 de septiembre en la ciudad austríaca de Dornbirn. Este es el principal congreso a nivel mundial en el ámbito de las fibras químicas y se celebra anualmente.

Se prevé que el Dornbirn Man-Made Fibers Congress (Dornbirn-MFC) recibirá unos 800 participantes de 30 países, que escucharán con avidez más de 100 ponencias por parte de expertos del sector

Las conferencias de la próxima edición versarán sobre temáticas relacionadas con las innovaciones en fibras y filamentos, los (bio-)polímeros; la funcionalización y la adaptación de fibras y superficies; las telas no tejidas/filtración; el medioambiente y la salud; las fibras y tecnologías de fabricación avanzadas, entre otras.

Además de las ponencias plenarias y las especializadas, el congreso ha organizado una mesa redonda con representantes de marcas de renombre internacional.

Además de las ponencias plenarias y las especializadas, el congreso ha organizado una mesa redonda con representantes de marcas de renombre internacional.

En esta edición, el congreso ha puesto énfasis en su adaptación a las directrices fijadas por la etiqueta austríaca “GreenMeetings & Green Events“. Esta eco-etiqueta se concede a eventos que destacan por su especial respeto al medio ambiente y la sostenibilidad.

El español Centro Tecnológico LEITAT (miembro de Técnico), socio de la Aei Tèxtils, ambos ubicados en Catalunya, participará en el congreso, dentro del foro funcionalización y adaptación de fibras y superficies con la ponencia “Mitigation of the impact of man-made fibers residues from textile washing processes”.

Los interesados pueden encontrar más información en la página web de Aei Tèxtils http://www.textils.cat

——————————————

Pinkermoda / Comunidad Textil

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

El Tejido-Touch presentado por Google revolucionará al sector textil y confeccionista?

Google que promete estar presente en los más variados campos de la tecnología ahora esta incursionando en la industria textil. El más reciente aporte de la empresa se llama “Project Jacquard”, y consiste básicamente en transformar tejidos en materiales conductivos. Estos son capaces de interactuar con smartphones u otros equipos electrónicos.

Google que promete estar presente en los más variados campos de la tecnología ahora esta incursionando en la industria textil. El más reciente aporte de la empresa se llama “Project Jacquard”, y consiste básicamente en transformar tejidos en materiales conductivos. Estos son capaces de interactuar con smartphones u otros equipos electrónicos.

La novedad fue presentada en la Google I/O 2015. Hasta el momento los tejidos del proyecto funcionan más o menos como trackpads, identificando el toque humano e interpretando acciones de las más variadas. Eso es posible gracias a la forma en cómo el tejido es construido, que aparentemente consiste en introducir hilos metálicos en la producción textil.

Todavía no fueron dados a conocer más detalles técnicos, pero esos tejidos trabajados con elementos metálicos precisan ser integrados a un pequeño componente electrónico que interpreta los toques y envía los comandos para smartphones conectados. El método de comunicación Es un tipo de wifi de baja potencia y de mínimo consumo de energía.

Por ahora, la idea de para qué usar las telas Jacquard es aún un poco vaga. Se espera aplicar esto en la ropa, pero todavía no se han establecido aplicaciones realmente útiles para ésta tecnología. La división de Google ATAP, responsable de la creación, promete pronto de dar más detalles sobre el proyecto.

————————————

Google / Comunidad Textil

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

Los nanomateriales imponen al sector textil un dinamismo que reinventa sus funciones

Los avances experimentados con los nanomateriales, es decir materiales de tamaño diminuto que tienen la habilidad de controlar la función de materiales al nivel atómico o molecular, están impactando en la vida diaria. El mundo textil ha entrado también a esta tendencia con muchos nuevos productos que están siendo lanzados al mercado. En una nota el Dr. Philip Bradford explica qué son los nanomateriales y porqué ya son una fuente significante de innovación en la industria textil.

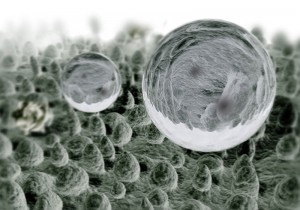

Los nanomateriales son elementos cuyas dimensiones características son en el orden de nanómetros (nm). Dependiendo de la definición que se desee, esto puede significar menos de 100 nm o menos de 1.000 nm (1 micrón). Sin embargo, se acepta generalmente que las estructuras de menos de 500 nm caen en la gama de los nanomateriales.

Aunque los nanomateriales no son un invento humano -el humo, la ceniza volcánica, y el rociado de sal marina son a menudo de dimensiones de nanoescala- la idea de desarrollar procesos que permiten la síntesis controlada de materiales con dimensiones de nanoescala forman la base de la nanotecnología.

La fuerza principal para el uso de la nanotecnología para modificar los textiles es la oferta de un creciente número de funciones y mejoramientos en el rendimiento o desempeño. Con la disminución de las dimensiones, muchas de las propiedades asociadas con un material de gran volumen pueden cambiar de manera significante en la escala nano. Estos materiales pueden tomar la forma de fibras, partículas o revestimientos. Los textiles se pueden crear directamente usando 100% nanomateriales. Un buen ejemplo de esto son las napas de no tejidos hechas de nanofibras. Sin embargo, también es común que las fibras y estructuras textiles establecidas se puedan modificar en alguna manera usando un nanomaterial.

Nanofibras

Durante la última década se han visto mayores avances en las tecnologías para la producción de nano-fibras. Las nanofibras son deseables en muchas aplicaciones debido a que poseen muchas de las mismas propiedades de las pequeñas microfibras. Sin embargo, a medida que las fibras continúen disminuyendo su tamaño, hasta el campo nano, se presentan enormes incrementos en área de superficie específica — área de superficie normalizada como por la masa.

Como ejemplo, una fibra típica de polímero con 1 micrón de diámetro tiene un área superficial de aproximadamente 4 metros cuadrados por gramo (m2/g). Esta misma fibra con un diámetro de 100 nm tiene un área de superficie específica de 40 m2/g. Este incremento permite obtener una gama de propiedades mejoradas y ofrece nuevas aplicaciones potenciales.

La mayoría de las nanofibras son débiles debido a una carencia de estirado durante el proceso de producción, de modo que es común que los tejidos no se fabriquen enteramente con nanofibras, sino más bien que las nanofibras sean usadas como revestimiento para impartir funciones deseadas a un tejido básico.

Los tejidos de nanofibras son altamente deseados en los casos en que los textiles se usan en aplicaciones tales como la filtración de aire y líquidos, en membranas químicas, en catálisis, en la entrega de productos químicos, y en substratos biológicos.

Una de las maneras más deseables para la fabricación de nanofibras es mejorando las tecnologías comerciales existentes, de modo que se puedan producir una amplia gama de tamaños de fibras, desde micro hasta nano. El meltblown es una de tales tecnologías establecidas, y que es esencial para la industria de los no tejidos.

Los equipos de meltblown producen típicamente fibras hasta la gama de micrones. Sin embargo, máquinas de diseño especial y de molde especial han producido verdaderas nanofibras en la gama de 300 a 500 nm (M. Hassan et al. Journal of Membrane Science, 2013), con máquinas de meltblown disponibles comercialmente.

La modificación de los procesos tradicionales para llegar hasta el nivel de diámetros de 100 nm ha probado ser un desafío. Por esta razón, se han desarrollado múltiples tecnologías exclusivamente para producir nanofibras de diámetro pequeño. La electro-hilatura fue la primera de estas técnicas que fueron estudiadas y comercializadas. En este proceso, se usa un gran potencial eléctrico para extraer las fibras de un líquido, típicamente una solución de polímero, para convertirlo en un substrato molido.

Muchas máquinas de electro-hilatura producen solo lotes de nanofibras, pero también están disponibles en el comercio máquinas que producen de rollo a rollo, siendo la firma Elmarco, de la República Checa, el mayor jugador en este campo. Las nanofibras se pueden crear también conduciendo una solución de polímero o de polímero derretido a través de un pequeño orificio en rotación a altas velocidades. La rotación crea una gran fuerza centrífuga que lleva las fibras a la escala nano.

La comercialización de esta tecnología ha sucedido rápidamente con máquinas de rollo a rollo ofrecidas ahora por la firma FiberRio Technology Corp., de McAllen, Texas. Xanofi, basada en Raleigh, N.C., es otra compañía que ha expandido sus ofertas de nanofibras comerciales, y su tecnología depende en fuerzas de corte líquido que estiran pequeñas gotas de una solución de polímero. El corte es creado por dos cilindros concéntricos, uno de los cuales gira a altas velocidades. Las gotitas de solución de polímero son suspendidas en un antisolvente, lo que extrae el solvente de las gotas de solución a medida que son estiradas por las fuerzas de corte. Esto resulta en la creación de napas grandes de nano-fibras.

La producción de las nanofibras de polímero de menos de 50 nm no se ha demostrado por técnicas comerciales de producción de nanofibras. Sin embargo, fibras de este pequeño tamaño se pueden producir ahora fácilmente y han sido estudiadas por científicos de materiales durante dos décadas.

Los nanotubos de carbono son ampliamente conocidos como fibras de nanoescala que exhiben propiedades mecánicas extremas y una elevada conductividad eléctrica y térmica. Varían en diámetro de 1 a 40 nm, pero la longitud es a menudo solo de micrones y existen típicamente como polvo negro. Recientes avances en el proceso han incrementado dramáticamente la longitud de los tubos, de modo que se pueden convertir en hilos cortados estables y en napas de no tejidos.

Nanocomp Technologies, de Merrimack, N.H., y Teijin Aramid, de Japón, están a la vanguardia del desarrollo y comercialización de estos nanomateriales. Nanocomp Technologies produce hilos cortados de nanotubo de carbono seco, así como géneros laminados, de manera directa y continua desde sus hornos de producción de nanotubos de carbono, mientras que Teijin Aramid hila sus fibras de nanotubo de carbono de alto rendimiento usando una solución.

Fibras nanomodificadas

Aunque la producción de nanofibras continuará su crecimiento y expandirá las posibilidades para los textiles, su participación en el mercado de fibras seguirá siendo relativamente pequeño en el mundo textil en el futuro cercano. Sin embargo, hay otra oportunidad de crecimiento para la adopción de nanotecnología en la industria textil, a través de la modificación de fibras y tejidos con nanomateriales.

Las aplicaciones para estas modificaciones son numerosas, pero algunos de los usos principales incluyen propiedades antimicrobiales, autolimpieza fotocatalítica, propiedades ópticas modificadas, mejores propiedades mecánicas, mejor resistencia térmica, calentamiento resistivo, resistencia a la luz ultravioleta, superficies rugosas de escalas múltiples, conductividad eléctrica, y compatibilidad de la célula y entrega de medicinas en aplicaciones biomédicas. Estas modificaciones caen en tres categorías de nanopartículas llenadas, nanopartículas revestidas, y fibras revestidas con una lámina delgada.

Aunque la ciencia de polímeros y el acabado superficial han provisto muchos avances para las fibras y tejidos, algunas necesidades de rendimiento se cubren mejor con la adición de partículas pequeñas -a menudo inorgánicas- a las fibras. La adición de partículas de tamaño micro a los polímeros para la hilatura de fibras a menudo disminuye dramáticamente las propiedades mecánicas de las fibras y puede tapar el empaque de hilatura. La reducción del tamaño de las partículas a la escala nano minimiza estos efectos al mismo tiempo que provee la misma función.

Las nanopartículas se pueden mezclar íntimamente con el polímero de modo que se puedan dispersar a través del espesor de la fibra, o pueden residir en la superficie de la fibra. Las nanopartículas incrustadas dentro de las fibras permanecen firmemente en su lugar y exhibirán buenas propiedades al desgaste. Sin embargo, si la partícula necesita estar cerca de la superficie para contribuir a la función, muchas partículas no participan en el proceso. Esta opción es a menudo la mejor si las fibras se van a usar en confecciones, en donde un desempeño de degradación y la exposición a largo plazo a las nanopartículas es algo no deseable.

Por otra parte, las nanopartículas que residen permanentemente en la superficie de las fibras serán mucho menos durables pero contribuirán a la funcionabilidad de la superficie. Esta configuración es más apropiada para los productos técnicos que tienen poco desgaste durante su uso, o para productos médicos en donde se desea que el cuerpo absorba nanopartículas terapéuticas en la superficie.

Las fibras se pueden revestir también con láminas delgadas de materiales inorgánicos con espesores de nanoescala controlados. Muchas de las técnicas usadas en la industria textil han sido adaptadas de técnicas de deposición desarrolladas en un principio para las industrias micro-electrónica y fotovoltaica. Ejemplos de este revestimiento con lámina delgada incluyen:

Deposición electroless, usada para conformar fibras de polímero metalizado no conductivo a través de una reducción de sales de metal en solución.

Chisporroteo, usado para revestir la superficie de tejidos con casi cualquier material inorgánico, incluyendo oro, plata, óxidos de metal y nitruros de metal. Esto se logra a través del bombardeo de un material de meta inorgánico por una descarga de plasma reluciente, lo cual provee un vapor para la subsiguiente deposición.

Deposición de capa atómica, el estándar usado para los revestimientos inorgánicos de tipo ultra conformes en las superficies, incluyendo en fibras individuales dentro de los hilos y tejidos. El control del espesor a nivel atómico se logra a través de dos reacciones de fase de gas controladas y alternas, en la superficie del material.

Deposición sol gel, usada para revestir fibras con láminas densas de nanopartículas inorgánicas. La sílica es a menudo el material depositado, y el control de la rugosidad de la partícula de nanoescala ha mostrado que produce tejidos con propiedades superhidrofóbicas y de auto-limpieza, sin necesidad de usar polímeros fluorinados.

¿Qué sigue después?

Una de las mayores áreas de desarrollos textiles recientes ha sido en textiles inteligentes, en donde los tejidos son integrados con aparatos electrónicos. Las más recientes adiciones en este campo son capaces de recolectar energía del usuario o del medio ambiente, almacenar la energía, y luego accionar los aparatos con esta energía. Sin embargo, todos estos componentes microelectrónicos están adheridos físicamente al tejido de alguna manera.

Muchas personas en este campo se imaginan futuros textiles inteligentes en donde las fibras mismas contienen los aparatos, haciendo por una función inteligente integrada y uniforme. Gracias a la nanotecnología, porciones de este futuro están comenzando a emerger. Aparatos de una sola fibra se han convertido en un tópico caliente en las revistas de materiales superiores y de nanotecnología.

Unos pocos ejemplos de esto incluyen fibras de supercapacitor estirables y de estado sólido (Y. Meng et al. Advanced Materials, 2013); células solares basadas en fibras (T. Chen et al., Nano Letters, 2012); baterías o pilas de una sola fibra (W. Wang et al. Nano Letters, 2014); y fibras que recolectan energía piezoeléctrica (M. Lee et al., Advanced Materials, 2012). Estos son sistemas de fibras de múltiples componentes que son solo posible gracias a la ingeniería de la aplicación precisa de los nanomateriales en las fibras. Aunque la producción comercial de estas estructuras todavía se va a demorar un poco, la nanotecnología y los nanomateriales son claramente la fuerza impulsora para el desarrollo de la próxima generación de textiles avanzados y funcionales.

—————————————-

El Dr. Philip Bradford es profesor asistente del Colegio de Textiles, Departamento de Ingeniería Textil, Química y Ciencia de la Universidad Estatal de Carolina del Norte, en Raleigh, N.C. Su investigación incluye la síntesis de nanotubos de carbono, la fabricación de tejidos no tejidos usando estos nanotubos de carbono, y aplicaciones novedosas de estos materiales. Este artículo está basado en una disertación del Dr. Bradford durante el ‘Foro a la Innovación’ realizado por la revista Textile World.

——————————————-

Textiles Panamericanos / Comunidad Textil

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|

Avances en fabricación de tejidos de punto, tricotado por trama y por urdimbre

“Hace centenares de años, alguien tuvo la visión de recoger dos ramas de palo con puntas y utilizarlas para manipular una cierta cantidad de hilo en una serie de bucles interconectados en sucesión para crear un tejido”. Así comienza Jim Kaufmann (1) su trabajo sobre los avances en la fabricación de tejidos de punto, donde presenta desarrollos en este creciente sector textil, incluyendo tricotado por trama y por urdimbre. (reproducción de Textiles Panamericanos)

“Hace centenares de años, alguien tuvo la visión de recoger dos ramas de palo con puntas y utilizarlas para manipular una cierta cantidad de hilo en una serie de bucles interconectados en sucesión para crear un tejido”. Así comienza Jim Kaufmann (1) su trabajo sobre los avances en la fabricación de tejidos de punto, donde presenta desarrollos en este creciente sector textil, incluyendo tricotado por trama y por urdimbre. (reproducción de Textiles Panamericanos)

Con el transcurso del tiempo, esta actividad se vino a conocer con el nombre de tejeduría de punto o tricotado, y la cual se ha convertido en un hobby favorito asociado con numerosas madres, abuelas e incluso padres. Irónicamente, este mismo proceso sencillo usado para fabricar gorras caseras, suéteres y bufandas ha evolucionado en una de las tecnologías más flexibles y versátiles para la fabricación de tejidos utilizadas por la humanidad.

Los consumidores aman a los tejidos de punto y, por consiguiente, la amplitud y diversidad de aplicaciones de los mismos continúan creciendo. Es virtualmente imposible pasar un día sin usar, vestirse, encontrarse, o beneficiarse directamente en alguna forma de los tejidos de punto en una forma o la otra.

Los tejidos de punto son conocidos más comúnmente por su suavidad natural, su voluminosidad, su resistencia y su capacidad de recuperación y conformidad. Sin embargo, los tejidos de punto ofrecen también excelentes oportunidades de ingeniería para controlar y asegurar en su lugar los hilos individuales.

Esta capacidad única permite que un diseñador pueda mejorar la aparencia y tacto del tejido, pueda afectar la colocación del color, alterar la textura y profundidad superficial, y generar otra gama compleja de características del tejido.

Un ingeniero puede impartir propiedades físicas, crear aperturas de varios tamaños y formas, y controlar la porosidad y la colocación de las fibras. Varias técnicas de tricotado permiten también la creación de “prendas completas” individuales, tubos sin costura (seamless), y artículos de forma compleja.

Tipos de estructuras tricotadas

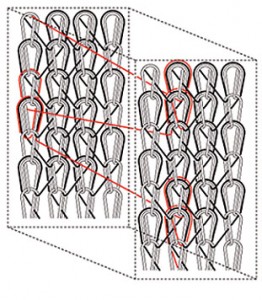

Virtualmente cada estructura de tejido de punto cae en dos categorías principales, referidas comúnmente como tejeduría de punto por trama o tejeduría de punto por urdimbre. Como regla general, los tricotados por trama son formados por un hilo o por hilos múltiples alimentados conjuntamente a las agujas seleccionadas, incluyendo las de las abuelas, y luego son manipulados en una serie de bucles interconectados.

En las máquinas de tricotado por trama, el hilo es dirigido a las agujas a través de la dirección del flujo de la máquina. Por esta razón, los listados de tricotado por trama generalmente corren a través del ancho del tejido. Debido a que los tejidos de punto a menudo están compuestos por una serie de bucles interconectados, que no están necesariamente fijos en su lugar, los tejidos de punto por trama se pueden destricotar, desenrollar, o “correr”.

Los tricotados de trama son más apropiados para aplicaciones relacionadas con la moda y las confecciones, y son más compatibles con los hilos cortados y las fibras naturales, aunque también se pueden usar hilos de filamento. Dada la continua desaparición de la línea entre las prendas deportivas y las usadas en la práctica de yoga, y las prendas de uso casual, para negocios, y para uso diario, no es sorprendente saber que aproximadamente el 90 a 95% de todas las máquinas de tricotado de punto por trama en producción en la actua-lidad son usadas para aplicaciones relacionadas con las confecciones.

La empresa Santoni S.p.A., basada en Italia, se especializa en la fabricación de máquinas de tejido de punto para seamless, tales como la máquina electrónica de tricotado circular modelo Santoni SM8 Top2 de jersey sencillo.

Estructuras de tricotado por urdimbre

Los tejidos de punto por urdimbre son casi siempre elaborados en máquinas y se pueden manufacturar en anchos más amplios que los tejidos tricotados por trama. Contrariamente a los tejidos por trama, los tejidos de punto por urdimbre son formados por numerosos cabos de hilo individuales — la urdimbre — y son guiados a agujas seleccionadas en la dirección del flujo de las máquinas. Las listas de los tejidos de punto por urdimbre típicamente se dirigen en la dirección del tejido. Por lo tanto, lo ciclos de la máquina, reposicionan el guiahilo sobre cada aguja diferente para crear un tejido de punto por urdimbre. Esta interacción del hilo guiado a las agujas seleccionadas crea una construcción estable que, a diferencia de los tejidos de trama, son más difíciles de desenrollar.

El tejido de punto por urdimbre, generalmente más apropiado para hilos de filamento, tienen la tendencia a estar más orientado hacia las aplicaciones en que son más beneficiosas las propiedades físicas de ingeniería, así como altas velocidades de producción. Esto incluye algunas áreas de la moda, pero las estructuras también son apropiadas para aplicaciones industriales, especialmente en tejidos técnicos y especializados.

Los tejidos de punto y de trama tienen cada uno una variedad de distintos tipos o sub-categorías. Sin embargo, a medida que avanza y evoluciona la tecnología, algunas de estas distinciones tienen la tendencia a desborrarse.

Una imagen de muestra completa tipo 3-D virtual, creada usando el sistema de diseño SDS-ONE APEX3, de Shima Seiki

Tipos de tricotados por trama

Tricotados a mano. Como su nombre lo implica, los tejidos de punto manuales requieren el uso de agujas de tricotado, ganchos de crochet, máquinas de tejido de punto impulsadas por la mano, o alguna combinación de esto para crear tejidos de punto. Los artesanos son los principales usuarios de esa categoría, elaborando gorras, bufandas, suéteres y otros artículos para uso personal.

Sin embargo, existen también aplicaciones hechas a mano orientadas hacia el consumidor de artículos de alta categoría. Debido a que este proceso es realizado a mano, los tipos de fibras, hilos y construcciones usadas para los tejidos tricotados a menudo dependen enteramente de la imaginación de los tricotadores de punto.

Tricotados por fontura plana. El tejido de punto plano o rectilíneo se puede realizar en una fontura de agujas — una máquina con una sola hilera de agujas de tejido de punto — o en una máquina con fontura en forma de “V”, en donde dos o más fonturas de agujas son colocadas en ángulos opuestos para permitir a las agujas seleccionadas crear una “V” para el hilo que se va a alimentar. Este tipo de máquina trabaja mejor con hilos pesados, bastos y voluminosos, así como hilos cortados o filamentos, naturales o manufacturados, produciendo hilos con un tacto suave y voluminoso y construcciones relativamente abiertas. Las aplicaciones están dirigidas generalmente hacia las industrias de la moda y las confecciones, aunque también se pueden crear tejidos para guantes, medias, y usos finales técnicos y médicos.

La llegada de la tejeduría de punto tridimensional (3-D) o tecnología de formado, y la tecnología de tricotado por trama de galgas múltiples, permite a los diseñadores y manufactureros crear diseños excesivos, prendas “full-fashioned”, tejidos en forma 3-D, y, para algunas aplicaciones, prendas sin costura (seamless).

Tricotados circulares. Al igual que con el tejido de punto rectilíneo, se puede usar una sola fontura de agujas o una configuración de fonturas en “V” para la fabricación de tejidos de punto circulares, pero la diferencia está, como su nombre lo implica, que los tejidos son construidos en forma circular o tubular. Los tejidos de punto circulares usan típicamente hilos más finos y exhiben características de mayor suavidad, conformidad y elasticidad. Nuevamente, las aplicaciones son en su mayoría en los campos relacionados con la moda y las confecciones, incluyendo camisetas en forma de T, vestidos, calcetería, medias, ropa interior, y coberturas de piernas.

Tipos tricotados por urdimbre

Tricotados tipo tricot. Los tejidos de punto tipo tricot son formados de manera perpendicular al movimiento de las agujas, lo que permite una mayor velocidad de las máquinas y una mayor producción de tejido. Los tejidos tricot se caracterizan a menudo por su peso liviano, su elasticidad, y su tacto suave y sedoso. Se encuentran comúnmente en una variedad de prendas, vestidos de baño, ropa interior, tela estampada, y en aplicaciones industriales y automotriz.

Tricotados Raschel. En el tejido de punto tipo Raschel, el tejido es formado en línea con el movimiento de las agujas. Hay dos categorías de máquinas Raschel comúnmente disponibles: máquinas de una sola barra — en donde la barra de agujas es una hilera de agujas — y máquinas de doble barra de agujas. Esta última, como su nombre lo implica, tiene dos hileras de agujas opuestas que se pueden ajustar con una abertura específica entre ellas para producir diferentes estilos y espesores de tejidos. Esto permite que los bucles tricotados o puntadas se puedan retener efectivamente en su lugar durante el movimiento de la máquina, lo que provee la habilidad de elaborar un amplia gama de diseños de tejido intricados y complejos.

Los tricotados Raschel de una sola barra de agujas son usados en una amplia variedad de aplicaciones, desde encajes y ropa íntima hasta varios tejidos de malla, y configuraciones para uso médico, industrial y técnico. Las máquinas de doble barra de agujas tienen la capacidad de elaborar estructuras tricotadas muy complejas que pueden incluir prendas seamless, tejidos inteligentes y electrónicos portátiles, tejidos tubulares y tejidos de compresión, así como tejidos de pelo y felpudos para una variedad de aplicaciones.

Tricotados de urdimbre con inserción de trama. Los tricotados de urdimbre con inserción de trama usan efectivamente las características de puntada de la máquinas de tricotado por urdimbre para “coser” juntos varias capas de hilo. El hilo cosido junto es plano y no tiene arrugas, lo que resulta en un estiramiento mínimo del tejido. Además, si se incorpora la habilidad de insertar a ángulos diferentes las capas que no se arrugan, se pueden producir tejidos con puntada o cosidos con resistencia casi isotrópica, lo cual es un atributo altamente deseado en numerosas aplicaciones de compuestos. Los tricotados de urdimbre con inserción de trama son usandos también extensamente como revestimientos o como substratos de laminado.

Aplicaciones avanzadas

Obviamente, los tejidos de punto por urdimbre y por trama, pueden ser mucho más complicados, dependiendo de las aplicaciones y los requerimientos de uso final. La tecnología de tejeduría de punto continúa evolucionando y mejorándose.

Estos desarrollos son dirigidos por una colaboración más fuerte y estrecha entre los manufactureros de máquinas y componentes junto con las contribuciones de la cadena de suministro del producto final.

Los mejoramientos en los sistemas de software de diseño gráfico le dan a los diseñadores e ingenieros aún más flexibilidad para la colocación estratégica de hilos y diseños. Estos avances permiten a los manufactureros de tejidos de punto el concentrarse más en aplicaciones más técnicas y no relacionadas con la moda o con tejidos planos, para la producción de textiles técnicos y productos compuestos.

Los avances tecnológicos de rápida evolución en el diseño de tricotados, en ingeniería y en equipos permiten ahora la elaboración de tricotados de versatilidad virtualmente insuperables, con diseños sin límites y oportunidades de ingeniería.

El tricotado es un término muy génerico que cubre un amplia variedad de productos para una mayor cantidad de aplicaciones. Un mundo sin tejidos de punto sería un mundo opaco y ciertamente menos confortable, pero los tejidos de punto cambian esto.

1) Jim Kaufmann es ingeniero senior de T.E.A.M. Inc., de Woonsocket, R.I.; así como propietario, presidente y CEO de NovaComp Inc., de Willow Grove, Pa. Este artículo está basado en una disertación de Kaufmann durante el Foro Textile World 2014 a la Innovación Textil.

——————————————-

Textiles Panamericanos / Comunidad Textil

Para comunicarse con Comunidad Textil: contacto@comunidadtextil.com

|

|