Innovación

La centro Aitex presentó sus nuevos tejidos biodegradables elaborados con biopolímeros

El proyecto PHB@TEX, del centro de investigaciones español, logró crear un nuevo material que tiene el potencial de reemplazar a los textiles basados en derivados del petróleo. Este desarrollo allana el camino hacia una economía circular y a reducir el impacto en el ambiente de la industria textil.

El proyecto PHB@TEX, del centro de investigaciones español, logró crear un nuevo material que tiene el potencial de reemplazar a los textiles basados en derivados del petróleo. Este desarrollo allana el camino hacia una economía circular y a reducir el impacto en el ambiente de la industria textil.

Según informó AITEX, el nuevo material fue creado a partir del polímero PHB (polihidroxibutirato) que, además de no ser tóxico, es biocompatible, presenta propiedades mecánicas favorables y capacidad de biodegradación. Aún quedan por resolver cuestiones técnicas y de producción para que este tejido pueda aparecer masivamente en el mercado.

Para el proyecto se utilizaron métodos convencionales de hilatura por fusión y texturizado por aire lo que resultó en una fibra con propiedades mecánicas destacadas. También se trabajó en la mejora y funcionalización de biopolímeros, el proceso de tintura y la mezcla con fibras naturales para mejorar la sustentabilidad del textil.

Los bioplásticos como el PHB aparecen como una solución ecológica para la industria textil. La capacidad de producción de este material está en aumento y representan el 64% del total de biopolímeros fabricados. Actualmente, la sobreexplotación de fibras sintéticas no degradables representa uno de los mayores problemas de la industria textil por la contaminación que provoca y la cantidad de residuos que genera.

————————————————-

Pinker Moda / Comunidad Textil

———————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

Presentan una nueva tinta para efectos de relieve en textiles y prendas de vestir

MagnaColours, una empresa que produce tinturas en base acuosa, desarrolló una tinta que logra diversos efectos de relieve, hasta ahora únicos en indumentaria y telas de polyester.

MagnaColours, una empresa que produce tinturas en base acuosa, desarrolló una tinta que logra diversos efectos de relieve, hasta ahora únicos en indumentaria y telas de polyester.

El nuevo producto se llama MagnaPrint Emboss Ink y fue diseñado por Magna para crear estampados en relieve en indumentaria impresa. La tinta se aplica como una pasta de impresión convencional en las áreas deseadas de la indumentaria. Tras una serie de procesos de curado y lavado, la tinta deja los estampados, que modifican fuertemente la apariencia del material.

Helen Parry, gerente de MagnaColours, explicó que “cuando se imprime en el polyester, la tinta se expande, contrayendo ciertas áreas de la tela, creando un efecto de relieve permanente”.

La directiva recalcó que “es una maravillosa tinta nueva para la colección de MagnaPrint y una gama novedosa para la industria del estampado. La industria siempre pide técnicas de impresión nuevas y nos da orgullo poder entregar tecnología de punta a los impresores de todo el mundo”.

Parry concluyó que “Emboss Ink ofrecerá a los estampadores muchas nuevas posibilidades para las telas de polyester. Estamos ansiosos por ver cómo esta tinta es usada en el mercado”.

—————————————————

Textile World Asia / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

La impresión digital acelera su influencia en la industria

Las tecnologías de impresión digital están creciendo muy fuertemente y mejorando su calidad en la industria textil. Diversos especialistas afirman que estas innovaciones están lentamente cambiando el rostro de las impresiones en la industria textil.

Uno de los lugares donde esta tendencia se hizo muy visible fue en ITMA, la exhibición de tecnología textil y de indumentaria realizada en Milán. Allí hubo todo un capítulo dedicado a la impresión digital.

En el informe “El futuro de la impresión digital textil hasta 2021”, realizado por la consultora inglesa Smithers Pira, se estima un crecimiento del 17,5% en el mercado de la impresión digital textil en los próximos cinco años.

Entre los muchos beneficios que ofrece la impresión digital por sobre la tradicional se cuentan la velocidad, las opciones de personalización, la estética mejorada, la eficiencia y la reducción de los costos.

Muchas empresas están contribuyendo al avance de estas tecnologías.

La compañía japonesa Epson, líder en el sector, tiene una vasta gama de impresoras para sublimación. Por ejemplo sus equipos de tinta SureColor F-Series están diseñados tanto para la alta costura, la moda casual como la impresión de ropa deportiva. La empresa destaca su la calidad de sus colores y la excelente definición de los motivos junto a su versatilidad y eficiencia.

Por su parte, la holandesa SPGPrints abrió una sede a fines de 2017 para producir tintas digitales. “El incremento en el volumen de nuestra producción de tinta significa que podremos seguir sirviendo al mercado de la impresión digital textil, que se está expandiendo”, declaró la empresa.

Otra de las grandes es Roland DG. La compañía japonesa ofrece impresoras y accesorios de sublimación de tinta Texart, y asegura que las mismas realizan “gráficos durables de colores vivos en una amplia gama de telas para ropa deportiva, de trabajo y promocional”.

El Grupo Durst de Italia se asoció con la inglesa Standfast & Barracks para crear un Centro de Excelencia en Lancashire, Inglaterra, enfocado en promover la investigación y desarrollo de la impresión digital.

Otro ejemplo es el de la empresa israelí Kornit Digital, que lanzó una nueva tecnología de impresión HD para su sistema de impresión directo para indumentaria llamado Avalanche. La empresa explico que entre las mejoras que ofrece se cuentan menores costos y mayor eficiencia en el uso de la tinta.

————————————————-

Textile World Asia / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

Lanzan un método ecológico para producir tintura índigo

Anualmente se usan alrededor de 45.000 toneladas de tintura índigo para el denim. Este producto es muy contaminante pero un grupo de especialistas desarrolló un método ecológico para producirla usando una bacteria cultivada en los laboratorios. Por ahora es muy costoso producirlo por lo que todavía esta en proceso de investigación.

El nuevo sistema fue diseñado por científicos de la Universidad de California (Estados Unidos), cuyos hallazgos fueron publicados en la revista Nature Chemical Biology.

Los expertos destacaron que producir la tintura índigo, que actualmente es sintética, requiere químicos tóxicos como formaldehido y cianuro hidrogenado. Además, es insoluble en agua por lo cual se usan más químicos para poder aprovecharlo en procesos de tintura.

John Dueber, profesor en el Departamento de Bioingeniería de la Universidad de Berkeley e investigador, explicó que “por medio de métodos de ingeniería creamos una cepa de escherichia coli, una bacteria que se encuentra en nuestro intestino, para que sea una fábrica química para la producción de tintura índigo”.

La bacteria produce un compuesto llamado indoxyl, que es insoluble y no puede ser usado como tintura. Al agregarle una molécula de azúcar, el indoxyl se transforma en indicano, que es un precursor del índigo. El indicano se puede transformar directamente sobre la prenda durante el proceso de tintura, al agregar una enzima a la mezcla.

Este método todavía no se puede vender comercialmente porque es muy costoso, pero los científicos que lo diseñaron están actualmente trabajando para hacerlo posible.

———————————————–

Fahion Network / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|

Crean un método para hacer fibras de propiedades útiles con nanotubos de carbono

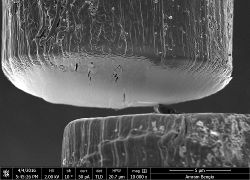

La Universidad de Rice (Estados Unidos) desarrolló un método para producir fibras a partir de nanotubos de carbono. Este sistema permite que elaborar fibras fuertes y conductivas de corta extensión a partir de pequeños bultos de nanotubos de carbono.

Los investigadores, liderados por el químico Matteo Pasquali y el estudiante Robby Headrick, recalcan que puede tomar semanas optimizar el proceso de hilar fibras continuas mediante métodos convencionales. Sin embargo, el nuevo sistema reduce fuertemente el tiempo requerido.

El trabajo complementa el método pionero de 2013 de Pasquali para hilar carretes llenos de fibras de nanotubos con aspecto de hilo para aplicaciones aeroespaciales, automotrices, médicas y de indumentaria inteligente. Las fibras parecen hilos de algodón pero funcionan como alambres de metal y fibras de carbono.

El trabajo complementa el método pionero de 2013 de Pasquali para hilar carretes llenos de fibras de nanotubos con aspecto de hilo para aplicaciones aeroespaciales, automotrices, médicas y de indumentaria inteligente. Las fibras parecen hilos de algodón pero funcionan como alambres de metal y fibras de carbono.

Las fibras de nanotubo secas tienen aproximadamente 7 centímetros de largo. El rendimiento eléctrico es equivalente a las fibras largas creadas por el método de hilado original, pero aún más denso con una resistencia a la tracción de hasta 3,5 gigapascales (GPa), mejor que las fibras hiladas.

Los investigadores esperan que los nanotubos 50,000 a 70,000 veces más largos que su ancho produzcan fibras de 35 a 40 GPa, aproximadamente la fuerza de un nanotubo de carbono individual.

Los resultados fueron publicados en la reconocida revista científica Advanced Materials. Allí, los expertos detallan que en la primera parte del proceso se producen filminas Tras disolver una pequeña cantidad de nanotubos en ácido, se ubica la solución entre dos diapositivas de vidrio.

Moviéndolos rápidamente entre sí se genera una fuerza que hace que los billones de nanotubos en la solución se pongan en línea. Cuando las filminas resultantes se depositan en el vidrio, los especialistas despegan secciones y las enrollan para formar las fibras.

Headrick afirmó que “podemos procesar todo tipo de nanotubos de la misma forma, por lo cual podemos obtener estructuras y propiedades de fibras óptimas. El nuevo método es más rápido y nos permite explorar nanotubos que están disponibles en muy bajas cantidades”.

——————————————-

Textile World / Comunidad Textil

————————————————————————————————————————————

Para comunicarse con ComunidadTextil: contacto@comunidadtextil.com

|

|